اخبار صنعت

-

تولید آهنگری رایگان آهنگری چندین نکته برای توجه

ابزار و تجهیزات مورد استفاده برای آهنگری آزاد ساده، جهانی و کم هزینه هستند. در مقایسه با قطعه ریخته گری نشده، آهنگری آزاد حفره انقباضی، تخلخل انقباضی، تخلخل و سایر عیوب را از بین می برد، به طوری که قطعه خام خواص مکانیکی بالاتری دارد. قطعات آهنگری از نظر شکل ساده و از نظر ... انعطاف پذیر هستند.ادامه مطلب -

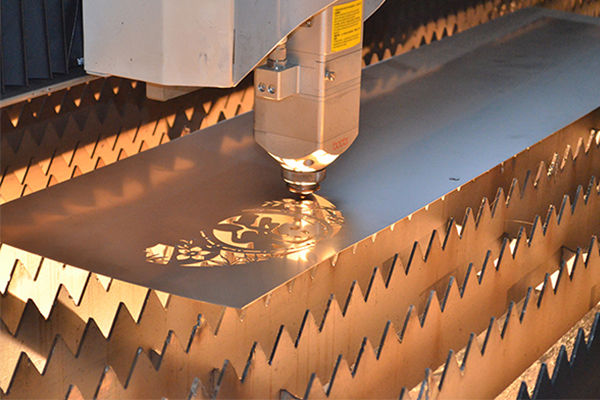

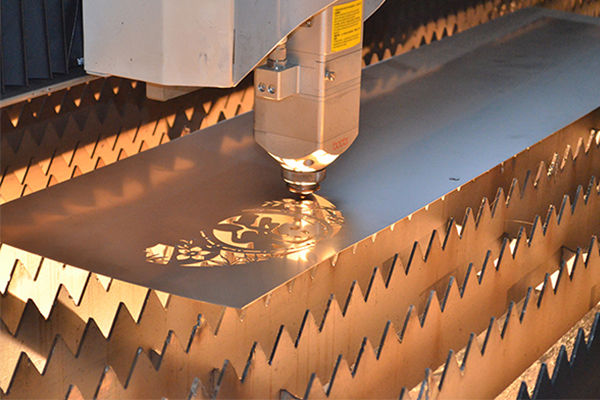

تجهیزات آهنگری چیست؟

با توسعه صنایع سنگین، تجهیزات آهنگری نیز متنوع شدهاند. تجهیزات آهنگری به تجهیزات مکانیکی مورد استفاده برای شکلدهی و جداسازی در فرآیند آهنگری اشاره دارد. تجهیزات آهنگری: ۱. چکش آهنگری برای شکلدهی ۲. پرس مکانیکی ۳. پرس هیدرولیک ۴. پرس پیچی و ماشین آهنگری...ادامه مطلب -

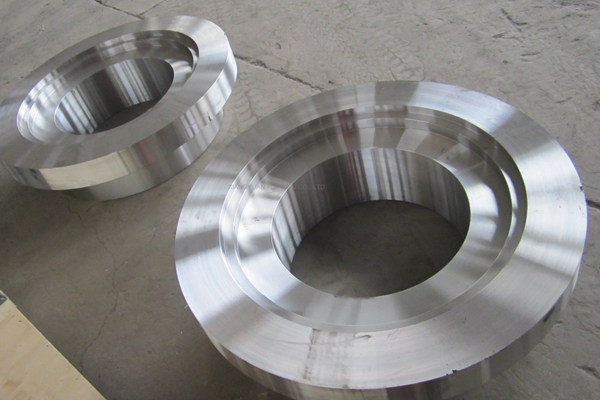

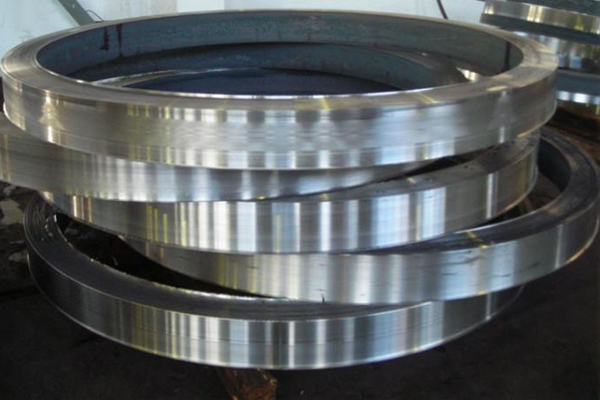

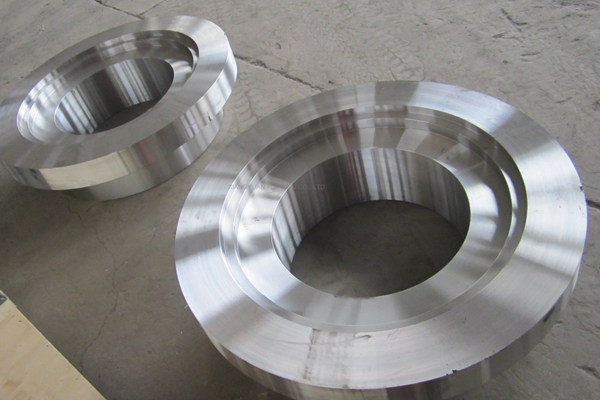

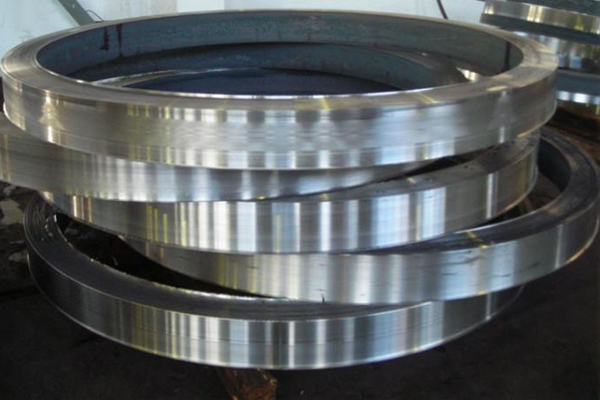

فرآیندهای مختلف آهنگری فلنج با قطر بزرگ

انواع مختلفی از فرآیند فورج فلنج با قطر بزرگ وجود دارد و تفاوت قیمت فلنج کم نیست. فرآیند فورج فلنج با قطر بزرگ به شرح زیر است: 1. این فرآیند عمدتاً برای فلنجهای با قطر بزرگ با رابط مورد نیاز در مرکز استفاده میشود. اگرچه لحیم کاری شده است، اما پرداخت اولیه ...ادامه مطلب -

اتصال فلنجی

اتصال فلنجی برای ثابت کردن دو لوله، اتصالات لوله یا تجهیزات به ترتیب روی یک صفحه فلنج است و پد فلنج بین دو فلنج اضافه میشود که با پیچ و مهره به هم متصل میشوند تا اتصال کامل شود. برخی از اتصالات لوله و تجهیزات فلنجهای مخصوص به خود را دارند که آنها نیز فلنج هستند...ادامه مطلب -

چه مواردی باید در فرآیند تولید قطعات فورج بهبود یابد؟

در استفاده امروزی از قطعات آهنگری، اگر کنترل دما بد باشد یا بیدقتی باعث ایجاد یک سری نقص در فرآیند تولید شود، این امر کیفیت قطعات آهنگری را کاهش میدهد، برای از بین بردن قطعات آهنگری از این نقص، باید ابتدا قطعات فلزی را بهبود بخشید، در ...ادامه مطلب -

عوامل مؤثر بر میزان استفاده از فلنج

در مورد درشتی معمول فلنجها، گریدهای مختلف فولاد و روشهای مختلف سیمپیچ، درجات کاهش حد خستگی متفاوتی دارند، مانند درجه کاهش فلنجهای کویل داغ که کمتر از فلنجهای کویل داغ است. تمرین نشان میدهد که آبکاری کادمیوم میتواند خستگی را تا حد زیادی افزایش دهد...ادامه مطلب -

روشهای خنکسازی و گرمسازی برای قطعات آهنگری شده از جنس فولاد ضد زنگ

با توجه به سرعت خنککننده متفاوت، سه روش خنککننده برای قطعات فورج شده از جنس فولاد ضد زنگ وجود دارد: خنککننده در هوا، سرعت خنککننده سریعتر است؛ سرعت خنککننده در ماسه آهکی کند است. در خنککننده کوره، سرعت خنککننده کمترین است. 1. خنککننده در هوا، قطعات فورج شده از جنس فولاد ضد زنگ پس از آهنگری...ادامه مطلب -

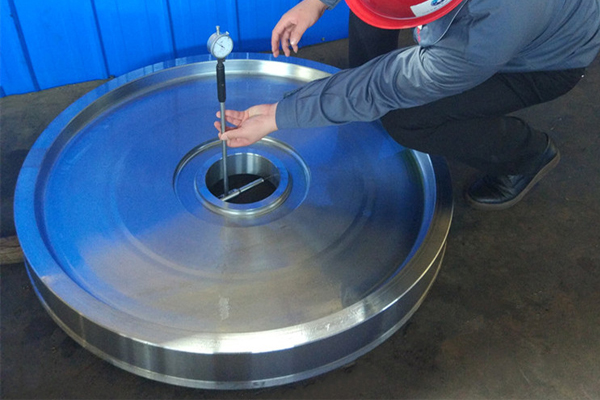

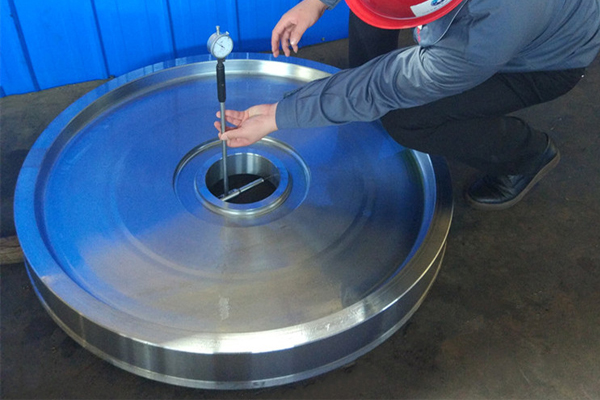

بازرسی کیفیت ظاهری قطعات آهنگری شده

بازرسی کیفیت ظاهری عموماً یک بازرسی غیر مخرب است، معمولاً با چشم غیرمسلح یا با ذره بین کم، در صورت لزوم، از روش بازرسی غیر مخرب نیز استفاده میشود. روشهای بازرسی کیفیت داخلی قطعات آهنگری سنگین را میتوان به صورت زیر خلاصه کرد: ساختار ماکروسکوپی...ادامه مطلب -

از نظر ایمنی در حین آهنگری به چه نکاتی باید توجه کنیم؟

در طول فرآیند آهنگری، از نظر ایمنی، باید به موارد زیر توجه کنیم: ۱. تولید آهنگری در حالت سوختن فلز انجام میشود (به عنوان مثال، محدوده دمای آهنگری فولاد کم کربن ۱۲۵۰ تا ۷۵۰ درجه سانتیگراد)، به دلیل کار دستی زیاد، ممکن است به طور تصادفی بسوزد. ۲. گرمایش ...ادامه مطلب -

آهنگری: چگونه قطعات آهنگری شده خوب را آهنگری کنیم؟

اکنون اتصالات در صنعت بیشتر از روش آهنگری استفاده میکنند، DHDZ قطعات آهنگری با کیفیت بالا ارائه میدهد، بنابراین اکنون هنگام آهنگری از چه مواد اولیهای استفاده میشود؟ مواد آهنگری عمدتاً فولاد کربنی و فولاد آلیاژی هستند و پس از آن آلومینیوم، منیزیم، مس، تیتانیوم و آلیاژهای آنها قرار دارند. حالت اولیه ...ادامه مطلب -

از نظر ایمنی در حین آهنگری به چه نکاتی باید توجه کنیم؟

در طول فرآیند آهنگری، از نظر ایمنی، باید به موارد زیر توجه کنیم: ۱. تولید آهنگری در حالت سوختن فلز انجام میشود (به عنوان مثال، محدوده دمای آهنگری فولاد کم کربن ۱۲۵۰ تا ۷۵۰ درجه سانتیگراد)، به دلیل کار دستی زیاد، ممکن است به طور تصادفی بسوزد. ۲. گرمایش ...ادامه مطلب -

آیا الزامی برای سختی قطعات آهنگری شده شفت وجود دارد؟

سختی سطح و یکنواختی قطعات آهنگری شده شفت، موارد اصلی الزامات فنی و بازرسی معمول هستند. سختی بدنه، مقاومت در برابر سایش و غیره را نشان میدهد، در تولید، از مقدار سختی HSd برای بیان سختی سطح مقاوم در برابر سایش استفاده میشود. الزامات سختی قطعات آهنگری شده شفت...ادامه مطلب