LH-VOC-RTO

Detalle del producto

Objeto y alcance

RTOes adecuado para el tratamiento de gases residuales orgánicos en la fabricación de automóviles y maquinaria, líneas de recubrimiento y salas de secado; fabricación de productos electrónicos; tratamiento de gases residuales orgánicos de placas de circuito impreso (PCB); fabricación de electricidad; aislamiento de alambre esmaltado; tratamiento de gases residuales orgánicos; industria ligera, calzado, pegamento, tratamiento de gases residuales orgánicos; Impresión e impresión en color Tratamiento de gases residuales orgánicos.

Es adecuado para el tratamiento de gases residuales orgánicos en la industria metalúrgica del acero y la producción de electrodos de carbono; el tratamiento de gases residuales orgánicos en la industria química y el proceso de síntesis química (síntesis ABS).

Es adecuado para diversos lugares donde se generan gases residuales orgánicos, como gases residuales orgánicos en procesos químicos y de refinación de petróleo.

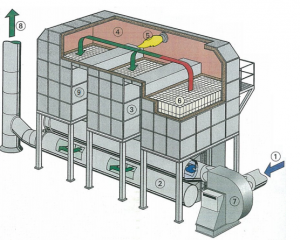

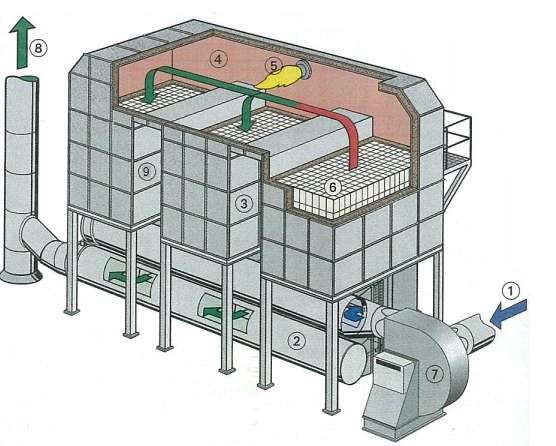

Principio de funcionamiento

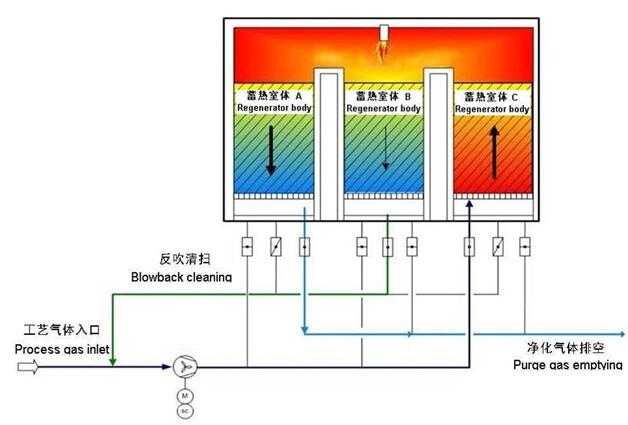

Antes del tratamiento de los gases de escape del cuerpo del horno, se precalientan la cámara de combustión y el lecho regenerativo; Una vez completado el precalentamiento, la fuente de gases de escape se conecta al equipo. El gas residual orgánico es intercambiado en primer lugar por el cuerpo cerámico 1 de almacenamiento de calor precalentado bajo la acción del ventilador de soporte. Los gases residuales ingresan a la zona de calentamiento después de un aumento de temperatura. En la zona de calentamiento se calientan los gases de escape por segunda vez. Una vez que se requiere la temperatura de reacción, ingresa a la cámara catalítica para la reacción, genera dióxido de carbono y agua y descarga y libera energía térmica; el gas limpio tratado pasa a través del cuerpo cerámico 2 de almacenamiento de calor para almacenamiento de calor y es descargado por el ventilador. Cuando la varilla medidora de temperatura en la entrada del ventilador de escape detecta la temperatura y se alcanza la temperatura establecida, la válvula cambia del cuerpo cerámico de almacenamiento de calor 2 al gas de escape y se descarga el cuerpo cerámico de almacenamiento de calor 1. y el ciclo se repite.

Diagrama de flujo del proceso RTO de 3 cámaras

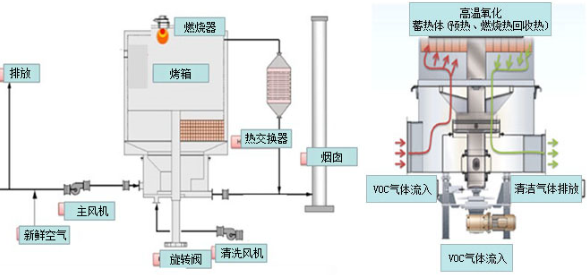

Diagrama de flujo del proceso rotatorio RTO

Características técnicas

1. Adopta la tecnología de conmutación alternativa de precalentamiento y almacenamiento de calor para que tenga una mayor eficiencia de intercambio de calor, la eficiencia es tan alta como 90-95% o más y el rendimiento de ahorro de energía es notable.

2. El quemador se utiliza para calefacción, que puede realizar la función de ajuste proporcional de funcionamiento de alta y baja potencia, y tiene las funciones de prelimpieza, protección contra llamas, alarma de sobretemperatura y corte automático del suministro de combustible; la operación es segura, confiable, eficiente y duradera.

3. Adopta control automático por microcomputadora y control de temperatura multipunto para realizar múltiples acciones de protección, recuperación de información de operación y monitoreo de retroalimentación de información, de modo que el sistema pueda operar de manera segura, estable y confiable.

4. La válvula adopta un mecanismo de transmisión neumática, que es más sensible y rápido que el mecanismo de transmisión eléctrica.

5. El gas descargado a través del sistema de incineración tiene una baja concentración de sustancias: VOC<120 mg/Nm³, CO<100 mg/Nm³, NOx<100 mg/Nm³.

¿Cómo seleccionamos el equipo adecuado?

| Presupuesto y modelos | LH-VOC-RTO- 3000 | LH-VOC-RTO- 5000 | LH-VOC-RTO- 10000 | LH-VOC-RTO- 15000 | LH-VOC-RTO- 20000 | LH-VOC-RTO- 30000 | LH-VOC-RTO- 40000 | LH-VOC-RTO- 50000 | LH-VOC-RTO- 60000 | |

| Flujo de aire de tratamiento metro³/h | 3000 | 5000 | 10000 | 15000 | 20000 | 30000 | 40000 | 50000 | 60000 | |

| Gas orgánico concentración | 100 ~ 8000 mg/m³(mezcla) | |||||||||

| tipo de Gas orgánico | Trifenilo, alcohol, éter, aldehído, fenol, cetona, éster y otros COV; gases malolientes, etc. | |||||||||

| Calor regenerador eficiencia de recuperación | ≥95% | |||||||||

| Eficiencia de purificación | ≥98-99% | |||||||||

| Tamaño del equipo | Longitud(mm) | 6280 | 6280 | 8375 | 9690 | 10600 | 14265 | 15180 | 16095 | 17925 |

| Ancho(mm) | 1550 | 1880 | 2135 | 2440 | 2745 | 2745 | 3050 | 3660 | 3660 | |

| Altura(mm) | 5000 | 5600 | 5600 | 6000 | 6500 | 7000 | 7000 | 7500 | 7500 | |

| Valor calorífico de salida máximo del quemador(kcal/hora) | 14×10⁴ | 25×10⁴ | 25×10⁴ | 60×10⁴ | 100×10⁴ | 100×10⁴ | 120×10⁴ | 200×10⁴ | 200×10⁴ | |

| Consumo de combustible | inicial | Potencia máxima del quemador | ||||||||

| funcionamiento normal | Determinado según la concentración de gases de escape, cuando la concentración es superior a 1600~2000 mg/Nm³, el RTO puede mantener la combustión espontánea. | |||||||||

| Caída de presión de la cama | ≤3500Pa | |||||||||

Nota:

1. Se pueden diseñar otras especificaciones de volumen de aire por separado.

2. Si existe un requisito de combustible, especifíquelo al realizar el pedido.

3. Utilice RTO de dos o tres cámaras o giratorio según la inversión del usuario y la eficiencia de purificación del equipo.

Caso de proyecto

Los gases de escape emitidos por la empresa de fabricación de autopartes X son de 50.000 m³/h y la concentración de COV es de aproximadamente 200-300 mg/m³. Para este tipo de gas residual orgánico de alto volumen y baja concentración, We DHDZ y LH utilizamos filtración + pretratamiento UV + tambor concentrado + tecnología RTO giratoria para calificar el gas residual. El gas residual del taller se recoge a través de tuberías para la eliminación de polvo y la filtración, luego se pretrata y luego se pasa a través del corredor. Después de la adsorción, se descarga hasta el estándar.

El proceso de filtración + pretratamiento + tambor giratorio + tratamiento de gases residuales RTO giratorio tiene las características de un funcionamiento estable y confiable y un alto grado de automatización. Una vez encendido el equipo, se puede dejar sin supervisión. Y todo el equipo está interconectado con el sistema de control de la línea de producción del taller para ajustar de manera flexible el tiempo de inicio y parada, sin operación manual adicional. ¡Es el proceso preferido para el tratamiento de los gases de escape de las empresas de pulverización!