LH-COV-RTO

Détail du produit

Objectif et portée

RTOconvient au traitement des gaz résiduaires organiques dans la fabrication automobile et de machines, les lignes de revêtement et les salles de séchage ; fabrication électronique, traitement des gaz résiduaires organiques des cartes de circuits imprimés (PCB); fabrication électrique, traitement des gaz résiduaires organiques pour l'isolation des fils émaillés ; industrie légère, traitement des gaz résiduaires organiques pour la fabrication de chaussures; traitement des gaz résiduaires organiques d'impression et d'impression couleur.

Il convient au traitement des gaz résiduaires organiques dans l'industrie sidérurgique métallurgique et la production d'électrodes de carbone ; le traitement des gaz résiduaires organiques dans l’industrie chimique et le procédé de synthèse chimique (synthèse ABS).

Il convient à divers endroits où des gaz résiduaires organiques sont générés, tels que les gaz résiduaires organiques lors du raffinage du pétrole et des processus chimiques.

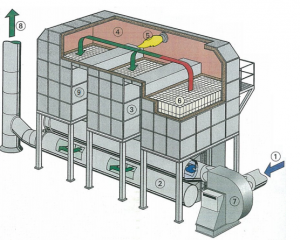

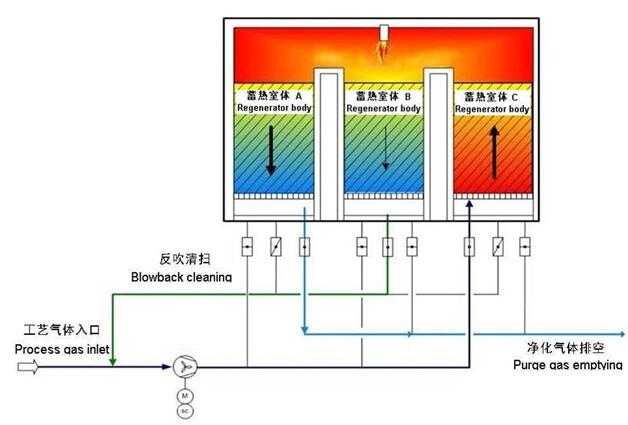

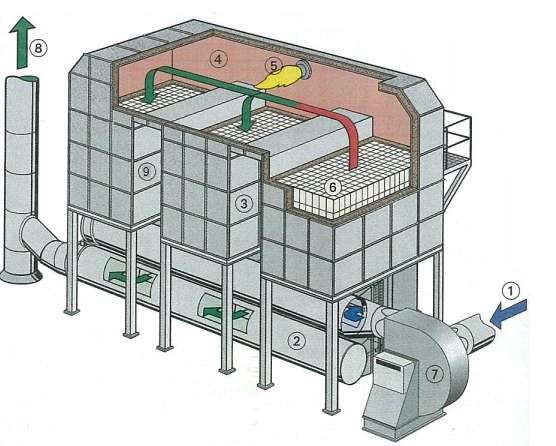

Principe de fonctionnement

Avant le traitement des gaz d'échappement du corps du four, la chambre de combustion et le lit régénérateur sont préchauffés ; une fois le préchauffage terminé, la source de gaz d'échappement est connectée à l'équipement. Les gaz résiduaires organiques sont d'abord échangés thermiquement par le corps céramique de stockage de chaleur préchauffé 1 sous l'action du ventilateur de support. Les gaz résiduaires pénètrent dans la zone de chauffage après une augmentation de température. Dans la zone de chauffage, les gaz d'échappement sont chauffés une deuxième fois. Une fois que la température de réaction est requise, il entre dans la chambre catalytique pour la réaction, génère du dioxyde de carbone et de l'eau et évacue et libère de l'énergie thermique ; le gaz propre traité traverse le corps céramique de stockage de chaleur 2 pour le stockage de chaleur et est évacué par le ventilateur. Lorsque la température est détectée par la tige de mesure de la température à l'entrée du ventilateur d'extraction et que la température réglée est atteinte, la vanne passe du corps en céramique de stockage de chaleur 2 aux gaz d'échappement, et le corps en céramique de stockage de chaleur 1 est déchargé, et le cycle se répète.

Organigramme du processus RTO à 3 chambres

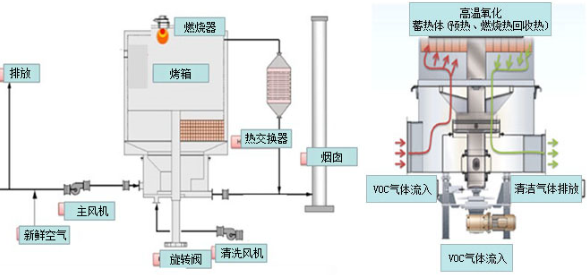

Organigramme du processus RTO rotatif

Caractéristiques techniques

1. Il adopte la technologie de commutation alternative de préchauffage et de stockage de chaleur pour lui donner une efficacité d'échange thermique plus élevée, l'efficacité atteint 90 à 95 % ou plus et les performances d'économie d'énergie sont remarquables.

2. Le brûleur est utilisé pour le chauffage, ce qui peut réaliser la fonction de réglage proportionnel du fonctionnement à haute et basse puissance, et a les fonctions de pré-nettoyage, de protection contre l'extinction, d'alarme de surchauffe et de coupure automatique de l'alimentation en carburant ; l'opération est sûre, fiable, efficace et durable.

3. Il adopte un contrôle automatique par micro-ordinateur et un contrôle de température multipoint pour réaliser de multiples actions de protection, la récupération des informations de fonctionnement et la surveillance des retours d'informations, afin que le système puisse fonctionner en toute sécurité, de manière stable et fiable.

4. La vanne adopte un mécanisme de transmission pneumatique, plus sensible et plus rapide que le mécanisme de transmission électrique.

5. Le gaz rejeté par le système d'incinération a une faible concentration de substances : COV < 120 mg/Nm³, CO < 100 mg/Nm³, NOx < 100 mg/Nm³.

Comment sélectionner le bon équipement ?

| Caractéristiques et modèles | LH-COV-RTO- 3000 | LH-COV-RTO- 5000 | LH-COV-RTO- 10000 | LH-COV-RTO- 15000 | LH-COV-RTO- 20000 | LH-COV-RTO- 30000 | LH-COV-RTO- 40000 | LH-COV-RTO- 50000 | LH-COV-RTO- 60000 | |

| Débit d'air de traitement m³/h | 3000 | 5000 | 10000 | 15000 | 20000 | 30000 | 40000 | 50000 | 60000 | |

| Gaz organique concentration | 100~8000 mg/m²³(mélange) | |||||||||

| Type de Gaz organique | Triphényle, alcool, éther, aldéhyde, phénol, cétone, ester et autres COV ; gaz malodorants, etc. | |||||||||

| Chaleur du régénérateur efficacité de récupération | ≥95% | |||||||||

| Efficacité épuratoire | ≥98-99% | |||||||||

| Taille de l'équipement | Longueur(mm) | 6280 | 6280 | 8375 | 9690 | 10600 | 14265 | 15180 | 16095 | 17925 |

| Largeur(mm) | 1550 | 1880 | 2135 | 2440 | 2745 | 2745 | 3050 | 3660 | 3660 | |

| Hauteur(mm) | 5000 | 5600 | 5600 | 6000 | 6500 | 7000 | 7000 | 7500 | 7500 | |

| Valeur calorifique maximale du brûleur(kcal/heure) | 14×10⁴ | 25×10⁴ | 25×10⁴ | 60×10⁴ | 100×10⁴ | 100×10⁴ | 120×10⁴ | 200×10⁴ | 200×10⁴ | |

| Consommation de carburant | initial | Puissance maximale du brûleur | ||||||||

| fonctionnement normal | Déterminé en fonction de la concentration des gaz d'échappement, lorsque la concentration est supérieure à 1 600 ~ 2 000 mg/Nm³, le RTO peut maintenir une combustion spontanée. | |||||||||

| Chute de pression dans le lit | ≤3500Pa | |||||||||

Note:

1. D'autres spécifications de volume d'air peuvent être conçues séparément.

2. S'il y a un besoin en carburant, veuillez le préciser lors de la commande.

3. Utilisez un RTO à deux ou trois chambres ou rotatif en fonction de l'investissement de l'utilisateur et de l'efficacité de la purification de l'équipement.

Cas de projet

Les gaz d'échappement produits par l'entreprise de fabrication de pièces automobiles X sont de 50 000 m³/h et la concentration en COV est d'environ 200 à 300 mg/m³. Pour ce type de gaz résiduaires organiques à grand volume et à faible concentration, We DHDZ et LH utilisent une filtration + un prétraitement UV + un tambour concentré + une technologie RTO rotative pour qualifier les gaz résiduaires ! Les gaz résiduaires de l'atelier sont collectés à travers des tuyaux pour le dépoussiérage et la filtration, puis prétraités, puis passés à travers le canal. Après adsorption, évacuation jusqu'à la norme.

Filtration + prétraitement + tambour rotatif + processus de traitement des gaz résiduaires RTO rotatif présente les caractéristiques d'un fonctionnement stable et fiable et d'un degré élevé d'automatisation. Une fois l'équipement allumé, il peut rester sans surveillance. Et l'ensemble de l'équipement est verrouillé avec le système de contrôle de la ligne de production de l'atelier pour ajuster de manière flexible l'heure de démarrage et d'arrêt, sans opération manuelle supplémentaire. C’est le procédé privilégié pour le traitement des gaz d’échappement des entreprises de pulvérisation !