Kontrola kvality vzhľadu je vo všeobecnosti nedeštruktívna kontrola, zvyčajne voľným okom alebo pomocou lupy, v prípade potreby sa používa aj nedeštruktívna metóda kontroly.

Metódy kontroly vnútornej kvalityťažké výkovkymožno zhrnúť ako: makroskopická kontrola organizácie, mikroskopická kontrola organizácie, kontrola mechanických vlastností, analýza chemického zloženia a nedeštruktívne testovanie.

Makroskopický mikroštruktúrny test je druh testu na pozorovanie a analýzu charakteristík mikroštruktúry pri nízkom výkonekovanievizuálnou alebo nízkozväčšovacou lupou. Bežne používané metódy makroskopickej kontroly štruktúryvýkovkysú metóda nízkopríkonovej korózie (vrátane tepelnej korózie, korózie za studena a elektrolytickej korózie), skúška lomu a metóda sírnej tlače.

Pravidlom kontroly mikroštruktúry je použitie svetelného mikroskopu na kontrolu mikroštruktúryvýkovkyz rôznych materiálov. Medzi kontrolované položky vo všeobecnosti patrí vnútorná veľkosť zrna alebo veľkosť zrna pri stanovenej teplote, t. j. skutočná veľkosť zrna, nekovové inklúzie, mikroštruktúra, ako je napríklad vrstva oduhličenia, nehomogenita eutektického karbidu, prehriatie, prepálenie a iná požadovaná mikroštruktúra atď.

Konečným tepelným spracovaním má byť kontrola mechanických vlastností a výkonnosti procesu.výkovkya skúšobné kusy spracované do špecifikovanej vzorky po použití stroja na skúšanie ťahom, stroja na skúšanie nárazom, stroja na skúšanie odolnosti, stroja na skúšanie únavy, testera tvrdosti a iných prístrojov na určenie mechanických vlastností a hodnôt výkonnosti procesu.

Testovanie chemického zloženia je vo všeobecnosti použitie chemickej analýzy alebo spektrálnej analýzy kovaných komponentov. S rozvojom vedy a techniky dosiahla chemická aj spektrálna analýza pokrok. Spektrálna analýza sa v súčasnosti vykonáva nielen pomocou spektrálnej a spektroskopickej metódy. Vývoj fotoelektrického spektrometra nielen urýchľuje analýzu, ale aj výrazne zlepšuje jej presnosť. Vývoj plazmového fotoelektrického spektrometra výrazne zlepšil presnosť analýzy a jeho presnosť môže dosiahnuť úroveň 10-6. Táto metóda je veľmi účinná na analýzu stopových škodlivých nečistôt, ako sú Pb, As, Sn, Sb a Bi, vo výkovkoch zo superzliatin.

Vyššie uvedené, metóda testovania, makroskopická organizácia a test alebo výkonnosť alebo metóda testovania zloženia a mikroštruktúry patria k deštruktívnej skúšobnej metóde. Pri niektorých ťažkých výkovkoch sa deštruktívne metódy nedokážu úplne prispôsobiť požiadavkám kontroly kvality, na jednej strane preto, že to nie je ekonomické, na druhej strane je to hlavne preto, aby sa predišlo jednostrannosti deštruktívneho testovania. Vývoj technológie NDT poskytuje pokročilejšie a dokonalejšie prostriedky na...kovaniekontrola kvality.

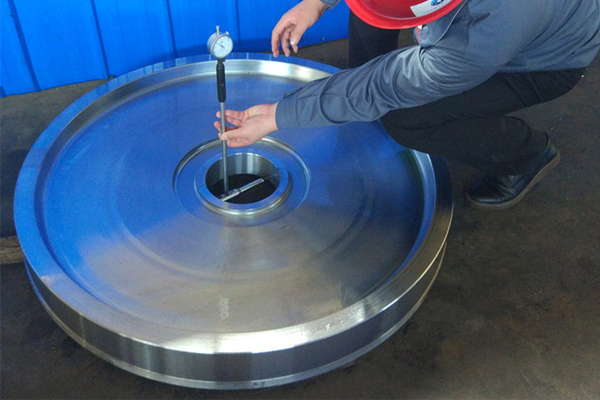

Nedeštruktívne testovacie metódy na kontrolu kvality výkovkov sú všeobecne: metóda magnetickej práškovej kontroly, metóda penetračnej kontroly, metóda vírivých prúdov a ultrazvuková metóda kontroly.

Metóda magnetickej časticovej kontroly sa široko používa na kontrolu povrchových alebo blízko povrchových defektov feromagnetického kovu alebo zliatiny.výkovky, ako sú praskliny, vrásky, biele škvrny, nekovové inklúzie, delaminácia, skladanie, karbidové alebo feritické pásy atď. Táto metóda je vhodná len na kontrolu feromagnetických materiálovvýkovky, ale nie pre výkovky vyrobené z austenitickej ocele.

Metóda penetračnej kontroly umožňuje nielen skontrolovať výkovky z magnetických materiálov, ale aj skontrolovať povrchové defekty neferomagnetického materiálu.výkovky, ako sú praskliny, uvoľnenie, prehyby atď. Vo všeobecnosti sa používa iba na kontrolu povrchových defektov výkovkov z neferomagnetických materiálov a nedokáže nájsť skryté defekty pod povrchom. Skúšanie vírivými prúdmi sa používa na kontrolu povrchových alebo blízkopovrchových defektov vodivých materiálov.

Ultrazvuková kontrolná metóda sa používa na kontrolu vnútorných defektov výkovkov, ako sú zmršťovacie dutiny, biele škvrny, trhliny v jadre, inklúzie trosky atď. Hoci je táto metóda pohodlná, rýchla a ekonomická, je ťažké presne určiť povahu defektov.

Čas uverejnenia: 17. novembra 2021