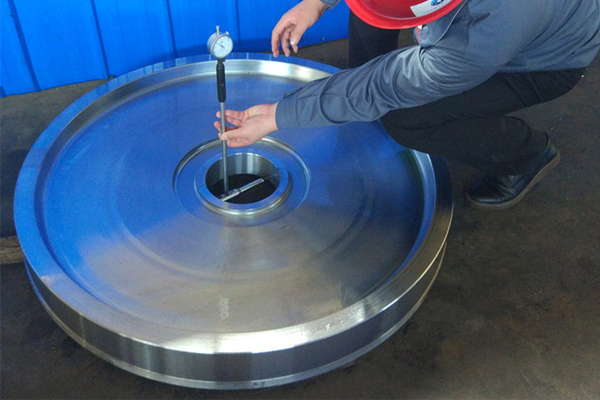

La inspección de calidad de apariencia es generalmente una inspección no destructiva, generalmente a simple vista o con una lupa baja; si es necesario, también se utiliza un método de inspección no destructiva.

Los métodos de inspección de la calidad interna deforjados pesadosse puede resumir en: inspección de organización macroscópica, inspección de organización microscópica, inspección de propiedades mecánicas, análisis de composición química y pruebas no destructivas.

La prueba de microestructura macroscópica es un tipo de prueba para observar y analizar las características de microestructura de baja potencia deforjaCon lupa visual o de baja potencia. Los métodos comúnmente utilizados para la inspección macroscópica de la estructura de...piezas forjadasSon métodos de corrosión de baja potencia (incluidos la corrosión térmica, la corrosión en frío y el método de corrosión electrolítica), la prueba de fractura y el método de impresión con azufre.

La regla de inspección de microestructura es utilizar un microscopio óptico para verificar la microestructura depiezas forjadasDe diversos materiales. Los elementos de inspección generalmente incluyen el tamaño de grano intrínseco o el tamaño de grano a la temperatura especificada (es decir, el tamaño de grano real), inclusiones no metálicas, microestructura como la capa de descarburación, la inhomogeneidad del carburo eutéctico, el sobrecalentamiento, la sobrecombustión y otras microestructuras requeridas, etc.

La inspección de las propiedades mecánicas y del rendimiento del proceso debe haber sido el tratamiento térmico final delpiezas forjadasy piezas de prueba procesadas en una muestra específica después del uso de una máquina de prueba de tracción, máquina de prueba de impacto, máquina de prueba de resistencia, máquina de prueba de fatiga, probador de dureza y otros instrumentos para determinar las propiedades mecánicas y los valores de rendimiento del proceso.

Las pruebas de composición química generalmente utilizan análisis químico o espectral para analizar componentes de forja. Con el desarrollo de la ciencia y la tecnología, tanto el análisis químico como el espectral han avanzado. El análisis espectral ya no se limita al uso de métodos espectrales y espectroscópicos para el análisis de componentes. La aparición del espectrómetro fotoeléctrico no solo acelera el análisis, sino que también mejora considerablemente la precisión. El espectrómetro fotoeléctrico de plasma también ha mejorado significativamente la precisión del análisis, alcanzando una precisión de hasta 10⁻¹. Este método es muy eficaz para el análisis de trazas de impurezas nocivas como As Pb, As, Sn, Sb y Bi en piezas forjadas de superaleaciones.

Como se mencionó anteriormente, el método de prueba, la organización macroscópica y la prueba o rendimiento de composición y microestructura pertenecen al método de prueba destructiva. Para algunas piezas forjadas pesadas, estos métodos destructivos no pueden adaptarse completamente a los requisitos de inspección de calidad. Esto se debe, por un lado, a su bajo costo y, por otro, principalmente a la necesidad de evitar la unilateralidad de las pruebas destructivas. El desarrollo de la tecnología de END proporciona medios más avanzados y perfeccionados para...forjainspección de calidad.

Los métodos de prueba no destructivos para la inspección de calidad de la forja son generalmente: método de inspección de polvo magnético, método de inspección de penetración, método de inspección de corrientes parásitas y método de inspección ultrasónica.

El método de inspección de partículas magnéticas se utiliza ampliamente para inspeccionar defectos superficiales o cercanos a la superficie de metales o aleaciones ferromagnéticas.piezas forjadas, como grietas, arrugas, manchas blancas, inclusiones no metálicas, delaminación, pliegues, bandas de carburo o ferríticas, etc. Este método solo es adecuado para la inspección de materiales ferromagnéticos.piezas forjadas, pero no para la forja realizada en acero austenítico.

El método de inspección por líquidos penetrantes no solo puede verificar las piezas forjadas de material magnético, sino también los defectos superficiales de material no ferromagnético.piezas forjadas, como grietas, holgura, pliegues, etc. Generalmente, solo se utiliza para verificar defectos superficiales en piezas forjadas de materiales no ferromagnéticos y no detecta defectos ocultos bajo la superficie. La prueba de corrientes de Foucault se utiliza para verificar defectos superficiales o cercanos a la superficie en materiales conductores.

El método de inspección ultrasónica se utiliza para verificar defectos internos de piezas forjadas, como cavidad de contracción, punto blanco, grieta en el núcleo, inclusión de escoria, etc. Aunque este método es conveniente, rápido y económico, es difícil determinar con precisión la naturaleza de los defectos.

Hora de publicación: 17 de noviembre de 2021