Проверката на качеството на външния вид обикновено е безразрушителен контрол, обикновено с невъоръжено око или с лупа, а ако е необходимо, се използва и безразрушителен метод за контрол.

Методите за проверка на вътрешното качество натежки изковкиможе да се обобщи като: макроскопска организационна инспекция, микроскопска организационна инспекция, инспекция на механичните свойства, анализ на химичния състав и безразрушителен контрол.

Макроскопският микроструктурен тест е вид тест за наблюдение и анализ на характеристиките на микроструктурата с ниска мощносткованечрез визуална или лупа с ниско увеличение. Най-често използваните методи за макроскопско структурно изследване наизковкиса метод за корозия с ниска мощност (включително термична корозия, студена корозия и електролитна корозия), тест за разрушаване и метод за серен печат.

Правилото за проверка на микроструктурата е да се използва светлинен микроскоп за проверка на микроструктуратаизковкиот различни материали. Елементите за проверка обикновено включват вътрешен размер на зърната или размер на зърната при определена температура, т.е. действителен размер на зърната, неметални включения, микроструктура като слой за обезвъглеродяване, нееднородност на евтектичния карбид, прегряване, прегаряне и друга необходима микроструктура и др.

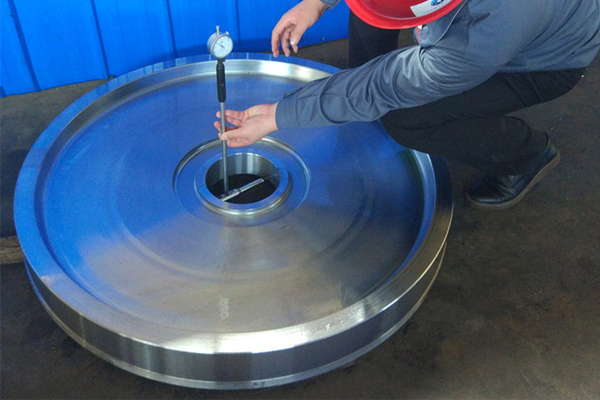

Проверката на механичните свойства и производителността на процеса трябва да бъде последната термична обработка наизковкии тестови образци, обработени в определена проба след използване на машина за изпитване на опън, машина за изпитване на удар, машина за изпитване на издръжливост, машина за изпитване на умора, тестер за твърдост и други инструменти за определяне на механичните свойства и стойностите на производителността на процеса.

Тестването на химичния състав обикновено е използване на химичен анализ или спектрален анализ на ковани компоненти. С развитието на науката и технологиите, както химичният анализ, така и спектралният анализ са постигнали напредък. При спектралния анализ, сега не се използва само спектрален и спектроскопски метод за извършване на анализ на компоненти. Появата на фотоелектричен спектрометър не само ускорява анализа, но и значително подобрява точността му. Появата на плазмен фотоелектричен спектрометър значително подобри точността на анализа, като точността на анализа може да достигне ниво 10-6. Този метод е много ефективен за анализ на следи от вредни примеси като Pb, As, Sn, Sb, Bi в суперсплавни ковани изделия.

Казано по-горе, методът на изпитване, макроскопската организация и изпитването или производителността на състава и микроструктурата, всички те принадлежат към метода на разрушителното изпитване. За някои тежки изковки разрушителните методи не могат напълно да се адаптират към изискванията за контрол на качеството, от една страна, това е така, защото не е икономично, а от друга страна, главно за да се избегне едностранчивостта на разрушителното изпитване. Развитието на технологиите за безразрушително изпитване осигурява по-модерни и съвършени средства за...кованепроверка на качеството.

Методите за неразрушителен контрол за проверка на качеството на коване обикновено са: метод за проверка с магнитен прах, метод за проверка с проникване, метод за проверка с вихрови токове и метод за ултразвукова проверка.

Методът за магнитно-прашкова инспекция се използва широко за проверка на повърхностни или близо до повърхностни дефекти на феромагнитни метали или сплави.изковки, като пукнатини, бръчки, бели петна, неметални включвания, разслояване, сгъване, карбидни или феритни ленти и др. Този метод е подходящ само за проверка на феромагнитниизковки, но не и за изковките, изработени от аустенитна стомана.

Методът за проверка с проникване може не само да провери изковките от магнитен материал, но и да провери повърхностните дефекти на неферомагнитния материал.изковки, като пукнатини, хлабавост, сгъване и др. Обикновено се използва само за проверка на повърхностни дефекти на изковки от неферомагнитни материали и не може да открие скрити дефекти под повърхността. Тестването с вихрови токове се използва за проверка на повърхностни или близо до повърхностните дефекти на проводими материали.

Методът на ултразвукова инспекция се използва за проверка на вътрешни дефекти на изковки, като например свиващи се кухини, бели петна, пукнатини в сърцевината, включване на шлака и др. Въпреки че този метод е удобен, бърз и икономичен, е трудно да се определи точно естеството на дефектите.

Време на публикуване: 17 ноември 2021 г.