Theматеріали для куванняВ основному це вуглецева сталь та легована сталь, далі йдуть алюміній, магній, мідь, титан та їхні сплави. Початковий стан матеріалу - пруток, злиток, металевий порошок та рідкий метал. Співвідношення площі поперечного перерізу металу до та після деформації називаєтьсякоефіцієнт куванняПравильний вибіркоефіцієнт кування, розумна температура нагрівання та час витримки, розумна початкова температура кування та кінцева температура кування, розумна величина деформації та швидкість деформації мають великий вплив на покращення якості продукції та зниження вартості.

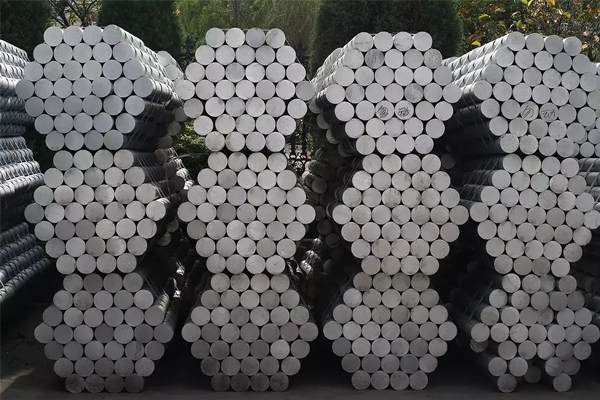

Загальні малі тасередні поковкикруглі або квадратні прутки як заготовки. Прутки мають однорідну зернисту структуру та добрі механічні властивості, точну форму та розмір, гарну якість поверхні, зручні для масового виробництва. За умови розумного контролю температури нагрівання та умов деформації, вони добре...поковкиможна підробити безвелика куваннядеформація.

Злиток використовується лише длявеликі поковкиЗлиток має литу структуру з великими стовпчастими кристалами та пухкими центрами. Тому стовпчасті кристали необхідно розбити на дрібні зерна шляхом значної пластичної деформації, а пухке ущільнення може забезпечити чудову структуру металу та механічні властивості.

Порошкове кування може бути виготовлене з попередньо виготовлених заготовок порошкової металургії після пресування та випалювання в гарячому стані шляхомкуваннябез тріпотіння.Куванняпорошок має близьку щільність до звичайногоштамповані поковки, з добрими механічними властивостями та високою точністю, що може зменшити подальше різання. Порошкові поковки з однорідною внутрішньою структурою та без сегрегації можуть бути використані для виготовлення невеликих шестерень та інших заготовок. Однак ціна порошку значно вища, ніж у звичайного прутка, тому його застосування у виробництві обмежене.

Бажана форма та властивостіштамповані поковкиможна отримати, застосовуючи статичний тиск до рідкого металу, що заливається у камеру форми, щоб він затвердів, кристалізувався, потік, пластично деформувався та формувався під дією тиску. Кування рідким металом під тиском - це метод формування, що знаходиться між литтям під тиском та куванням під тиском, особливо підходить для складних тонкостінних деталей, які важко сформувати звичайними методами.кування.

КуванняОкрім звичайних матеріалів, таких як вуглецева сталь та легована сталь різного складу, а також алюміній, магній, мідь, титан та його сплави, високотемпературні сплави на основі заліза, суперсплави на основі нікелю, суперсплави на основі кобальту. Деформація сплаву також використовується методом кування або прокатки, тільки завдяки своїй пластичній зоні сплав є відносно вузькою, тому...куванняСкладність буде відносно великою. Різні матеріали мають суворі вимоги до температури нагрівання, температури відкритого кування та кінцевої температури кування.

Час публікації: 14 березня 2022 р.