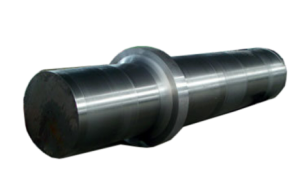

Dövme Şaft

Çin'de Açık Kalıp Dövme Üreticisi

DÖVME ŞAFT / BASAMAK ŞAFT / MİL / AKS ŞAFT

Dövme millerin uygulama alanları şunlardır:

Şaft dövmeleri (mekanik bileşenler) Şaft dövmeleri, yatağın ortasında veya tekerleğin ortasında veya dişlinin ortasında aşınmış silindirik nesnelerdir, ancak birkaçı kare şeklindedir. Şaft, dönen bir parçayı destekleyen ve hareket, tork veya eğilme momentlerini iletmek için onunla birlikte dönen bir mekanik parçadır. Genellikle metal bir çubuk şeklidir ve her segment farklı bir çapa sahip olabilir. Dönme hareketini yapan makinenin parçaları şafta monte edilir. Çince adı şaft dövme tipi şaft, mandrel, tahrik mili malzemesi kullanımı 1, karbon çeliği 35, 45, 50 ve diğer yüksek kapsamlı mekanik özellikleri nedeniyle yüksek kaliteli karbon yapı çeliği, daha fazla uygulama, bunlardan 45 çeliği en yaygın olarak kullanılır. Mekanik özelliklerini iyileştirmek için normalleştirme veya söndürme ve temperleme yapılmalıdır. Önemli olmayan veya düşük kuvvetlere sahip yapısal şaftlar için Q235 ve Q275 gibi karbon yapı çelikleri kullanılabilir. 2, alaşımlı çelik Alaşımlı çelik daha yüksek mekanik özelliklere sahiptir, ancak fiyatı daha pahalıdır, çoğunlukla özel gereksinimleri olan miller için kullanılır. Örneğin, kayar yataklar kullanan yüksek hızlı miller, yaygın olarak 20Cr ve 20CrMnTi gibi düşük karbonlu alaşımlı yapı çelikleri kullanılır, karbürleme ve söndürmeden sonra derginin aşınma direncini artırabilir; turbo jeneratörün rotor mili yüksek sıcaklık, yüksek hız ve ağır yük koşulları altında çalışır. İyi yüksek sıcaklık mekanik özelliklerine sahip, 40CrNi ve 38CrMoAlA gibi alaşımlı yapı çelikleri sıklıkla kullanılır. Milin boşluğu dövme için tercih edilir, ardından yuvarlak çelik gelir; daha büyük veya karmaşık yapılar için döküm çelik veya sünek demir düşünülebilir. Örneğin, sünek demirden bir krank mili ve bir eksantrik milinin imalatı düşük maliyet, iyi titreşim emilimi, gerilim konsantrasyonuna karşı düşük hassasiyet ve iyi mukavemet avantajlarına sahiptir. Milin mekanik modeli, çoğunlukla döndürülen kiriştir, bu nedenle gerilimi genellikle simetrik bir döngüdür. Olası arıza modları arasında yorulma kırığı, aşırı yük kırığı ve aşırı elastik deformasyon bulunur. Göbekli bazı parçalar genellikle şafta monte edilir, bu nedenle çoğu şaft, çok miktarda işleme ile kademeli şaftlara yapılmalıdır. Yapısal Sınıflandırma Yapısal Tasarım Şaftın yapısal tasarımı, şaftın makul şeklini ve genel yapısal boyutlarını belirlemede önemli bir adımdır. Şaft üzerine monte edilen parçanın tipi, boyutu ve konumu, parçanın sabitlenme şekli, yükün niteliği, yönü, boyutu ve dağılımı, yatağın tipi ve boyutu, şaftın boşluğu, üretim ve montaj süreci, kurulum ve taşıma, şaft Deformasyon ve diğer faktörler ilişkilidir. Tasarımcı, şaftın özel gereksinimlerine göre tasarım yapabilir. Gerekirse, en iyi tasarımı seçmek için birkaç şema karşılaştırılabilir.

Aşağıda genel şaft yapısı tasarım prensipleri verilmiştir

1. Malzeme tasarrufu yapın, ağırlığı azaltın ve eşit mukavemetli şekil kullanın. Boyutsal veya büyük kesit katsayılı kesit şekli.

2, şaft üzerindeki parçaları doğru bir şekilde konumlandırmak, sabitlemek, monte etmek, sökmek ve ayarlamak kolaydır.

3. Gerilim yoğunlaşmasını azaltmak ve mukavemeti artırmak için çeşitli yapısal önlemler kullanın.

4. Üretimi kolaydır ve doğruluğu garanti edilir.

Mil Sınıflandırması Mil yapısal şekline göre krank milleri, düz miller, esnek miller, dolu miller, içi boş miller, rijit miller ve esnek miller (esnek miller) olarak sınıflandırılabilir.

Düz şaft daha da bölünebilir

1. Eğilme momenti ve torka maruz kalan, makinelerde en çok kullanılan mil, örneğin çeşitli hız redüktörlerindeki miller.

2 mandrel, sadece dönen parçaları desteklemek için kullanılır, torku iletmeden eğilme momentini taşır, bazı mandrel döner, örneğin demiryolu aracının aksı vb., mandrelin bir kısmı dönmez, örneğin kasnağı destekleyen şaft.

3 Transmisyon mili, esas olarak vinç hareket mekanizmasındaki uzun optik eksen, otomobil tahrik mili vb. gibi bükülme momenti olmadan torku iletmek için kullanılır.

Milin malzemesi esas olarak karbon çeliği veya alaşımlı çeliktir ve sünek demir veya alaşımlı dökme demir de kullanılabilir. Milin çalışma kapasitesi genellikle mukavemet ve sertliğe, yüksek hız ise titreşim kararlılığına bağlıdır. Uygulama Uygulama Burulma sertliği Milin burulma sertliği, mil uzunluğunun metresi başına burulma açısı açısından ölçülen, çalışma sırasında milin burulma deformasyon miktarı olarak hesaplanır. Milin burulma deformasyonu, makinenin performansını ve çalışma doğruluğunu etkilemelidir. Örneğin, içten yanmalı motorun eksantrik milinin burulma açısı çok büyükse, valfin doğru açılıp kapanma süresini etkileyecektir; gantry vinç hareket mekanizmasının şanzıman milinin burulma açısı, tahrik tekerleğinin senkronizasyonunu etkileyecektir; Burulma titreşimi riski taşıyan miller ve çalışma sistemindeki miller için büyük bir burulma sertliği gereklidir.

Teknik gereksinimler 1. İşleme hassasiyeti

1) Boyutsal doğruluk Mil parçalarının boyutsal doğruluğu esas olarak milin çapı ve boyutsal doğruluğu ile mil uzunluğunun boyutsal doğruluğuna atıfta bulunur. Kullanım gereksinimlerine göre, ana mil çapının doğruluğu genellikle IT6-IT9'dur ve hassas mil de IT5'e kadardır. Mil uzunluğu genellikle nominal boyut olarak belirtilir. Kademeli milin her adım uzunluğu için, tolerans kullanım gereksinimlerine göre verilebilir.

2) Geometrik doğruluk Mil parçaları genellikle iki mil yatağı tarafından desteklenir. Bu iki mil yatağı destek milleri olarak adlandırılır ve aynı zamanda milin montaj referansıdır. Boyutsal doğruluğa ek olarak, destek milinin geometrik doğruluğu (yuvarlaklık, silindiriklik) genellikle gereklidir. Genel doğruluktaki mil yatakları için, geometri hatası çap toleransıyla sınırlı olmalıdır. Gereksinimler yüksek olduğunda, izin verilen tolerans değerleri parça çiziminde belirtilmelidir.

3) Karşılıklı konumsal doğruluk Mil parçalarındaki destek millerine göre eşleşen mil yatakları (birleştirilmiş tahrik elemanlarının mil yatakları) arasındaki eksenellik, karşılıklı konumsal doğrulukları için ortak bir gerekliliktir. Genel olarak, normal hassasiyete sahip mil, destek milinin radyal kaçıklığına göre eşleşen hassasiyet genellikle 0,01-0,03 mm'dir ve yüksek hassasiyetli mil 0,001-0,005 mm'dir. Ek olarak, karşılıklı konumsal doğruluk aynı zamanda iç ve dış silindirik yüzeylerin eksenelliği, eksenel olarak konumlandırılmış uç yüzeylerin ve eksenel çizginin dikliği vb. 2, yüzey pürüzlülüğü Makinenin hassasiyetine, işlemin hızına göre mil parçalarının yüzey pürüzlülüğü gereksinimleri de farklıdır. Genel olarak, destek milinin yüzey pürüzlülüğü Ra 0,63-0,16 μm'dir; Eşleşen derginin yüzey pürüzlülüğü Ra 2,5-0,63 μ m'dir.

İşleme teknolojisi 1, şaft parçalarının malzeme şaft parçalarının seçimi, esas olarak şaftın mukavemeti, sertliği, aşınma direnci ve üretim sürecine dayanmaktadır ve ekonomi için çaba göstermektedir.

Yaygın olarak kullanılan malzeme: 1045 | 4130 | 4140 | 4340 | 5120 | 8620 |42CrMo4 | 1.7225 | 34CrAlNi7 | S355J2 | 30NiCrMo12 | 22NiCrMoV|TR 1.4201 |42CrMo4

DÖVME ŞAFT

Büyük dövme şaft 30 T'ye kadar. Dövme halkası toleransı genellikle boyuta bağlı olarak -0/+3mm ile +10mm arasındadır.

●All Metals, aşağıdaki alaşım türlerinden dövme halka üretme kapasitesine sahiptir:

●Alaşımlı çelik

●Karbon çelik

●Paslanmaz çelik

DÖVME ŞAFT YETENEKLERİ

Malzeme

MAKSİMUM ÇAP

MAKSİMUM AĞIRLIK

Karbon, Alaşımlı Çelik

1000mm

20000 kg

Paslanmaz çelik

800mm

15000 kg

Shanxi DongHuang Rüzgar Enerjisi Flanş Üretim A.Ş., ISO kayıtlı sertifikalı dövme üreticisi olarak, dövmelerin ve/veya çubukların kalite açısından homojen olduğunu ve malzemenin mekanik özelliklerine veya işleme özelliklerine zarar verebilecek anormalliklerden ari olduğunu garanti eder.

Dava:

Çelik SınıfıBS EN 42CrMo4

BS EN 42CrMo4 Alaşımlı Çelik İlgili Özellikler ve Eşdeğerler

| 42CrMo4/1.7225 | C | Mn | Si | P | S | Cr | Mo |

| 0,38-0,45 | 0,60-0,90 | 0,40 maksimum | 0,035 maksimum | 0,035 maksimum | 0,90-1,20 | 0,15-0,30 |

| BS EN 10250 | Malzeme No. | DIN | ASTM A29 | JIS G4105 | BS 970-3-1991 | BS 970-1955 | AS 1444 | AFNOR | GB |

| 42CrMo4 | 1.7225 | 38HM | 4140 | SCM440 | 708M40 | EN19A | 4140 | 42CD4 | 42CrMo |

Çelik sınıfı 42CrMo4

Uygulamalar

EN 1.4021 için bazı tipik uygulama alanları

Pompa ve Vana parçaları, Şaftlar, Mil, Piston çubukları, Bağlantı parçaları, Karıştırıcılar, Cıvatalar, Somunlar

EN 1.4021 Dövme halka, Döner halka için paslanmaz çelik dövmeler

Boyut: φ840 x L4050mm

Dövme (Sıcak İş) Uygulaması, Isıl İşlem Prosedürü

| Dövme | 1093-1205℃ |

| Tavlama | 778-843℃ fırın soğutması |

| Tavlama | 399-649℃ |

| Normalleştirme | 871-898℃ hava soğutma |

| Austenize | 815-843℃ su söndürme |

| Stresi Azaltın | 552-663℃ |

| Söndürme | 552-663℃ |

DIN 42CrMo4 Alaşımlı Çelik Mekanik Özellikleri

| Boyut Ø mm | Verim stresi | Son çekme gerilimi, | Uzama | Sertlik HB | Dayanıklılık |

| Rp0.2,N/nn2, en az. | Rm,N/nn2 | A5,%, en az. | KV, Joule, en az. | ||

| <40 | 750 | 1000-1200 | 11 | 295-355 | 20ºC'de 35 |

| 40-95 | 650 | 900-1100 | 12 | 265-325 | 20ºC'de 35 |

| >95 | 550 | 800-950 | 13 | 235-295 | 20ºC'de 35 |

| Rm - Çekme dayanımı (MPa) (Q +T) | ≥635 |

| Rp0.2 %0.2 dayanım gücü (MPa) (Q +T) | ≥440 |

| KV - Darbe enerjisi (J) (S + T) | +20° |

| A - Min. kopma uzaması (%)(Q +T) | ≥20 |

| Z - Kırılma anında kesit azalması (%)(N+Q +T) | ≥50 |

| Brinell sertliği (HBW): (Q +T) | ≤192HB |

EK BİLGİLER

BUGÜN BİR TEKLİF İSTEYİN

VEYA ARAYIN: 86-21-52859349