1. Изотермическая ковказаключается в поддержании постоянной температуры заготовки в течение всего процесса формования.Изотермическая ковкаиспользуется для использования высокой пластичности некоторых металлов при постоянной температуре или для получения определенных структур и свойств. Изотермическая ковка требует, чтобы форма и заготовка поддерживались при постоянной температуре вместе, что требует высоких затрат и используется только для специальных процессов ковки и прессования, таких как сверхпластическое формование.

2. Ковкаможет изменить структуру металла и улучшить его эксплуатационные характеристики. Послегорячая ковкаслиток, исходное литое состояние рыхлое, пористое, микротрещина уплотняется или сваривается; исходный дендритный кристалл разрушается, чтобы сделать зерно мелким. В то же время, измените исходную сегрегацию карбида и неравномерное распределение, так что организация является однородной, так что получить внутреннюю плотную, однородную, тонкую, хорошую всестороннюю производительность, надежное использование поковок. Послегорячая ковкадеформация, металл имеет волокнистую структуру; после деформации холодной ковки кристаллы металла проявляют порядок.

3.ковказаключается в том, чтобы заставить металл пластически течь и придать ему нужную форму заготовки. Объем металла после пластического течения под действием внешней силы не изменяется, и металл всегда течет в сторону наименьшего сопротивления. В производстве форма заготовки часто контролируется в соответствии с этими законами, и реализуется деформация высадки, развертывания, гибки и глубокой вытяжки.

4.кузнечная заготовкаразмер точный, способствующий организации массового производства.Ковка штампом, экструзия, штамповка и другие применения формовочной формы размер является точным и стабильным. Высокоэффективное кузнечное оборудование и автоматическая линия кузнечного производства могут быть использованы для организации специализированного массового производства или массового производства.

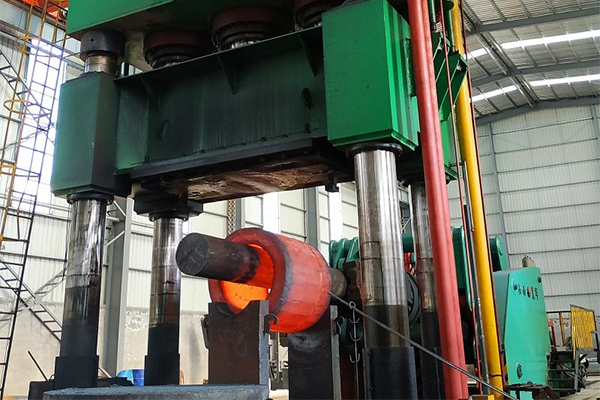

5.Процесс производстваковкавключает в себя вырубку, нагрев и предварительную обработку заготовки для ковки перед формовкой; Термическую обработку, очистку, калибровку и проверку заготовки после формовки. Обычно используемое кузнечное оборудование включает в себя кузнечный молот, гидравлический пресс и механический пресс. Кузнечный молот имеет большую скорость удара, что способствует пластическому течению металла, но это будет производить вибрацию; Гидравлический пресс использует статическую ковку, выгоден для ковки через металл и улучшения организации, работа стабильна, но производительность низкая; Механический пресс имеет фиксированный ход, что легко реализовать механизацию и автоматизацию.

В будущем,технология ковкиулучшит внутреннее качествоковка деталей, развивать точностьковкаи технология точной штамповки, разрабатываюткузнечное оборудованиеикузнечное производствос более высокой производительностью и степенью автоматизации, разрабатыватьгибкая ковкаформируя систему и разрабатывая новыековочные материалыикузнечная обработкаметоды. Для улучшения внутреннего качествапоковки, в основном это улучшение их механических свойств (прочность, пластичность, вязкость, усталостная прочность) и надежности. Это требует лучшего применения теории пластической деформации металла; Применять изначально более качественные материалы; Правильный предковочный нагрев и ковочную термообработку; Более строгие и обширные неразрушающие испытания поковок.

Время публикации: 25 января 2021 г.