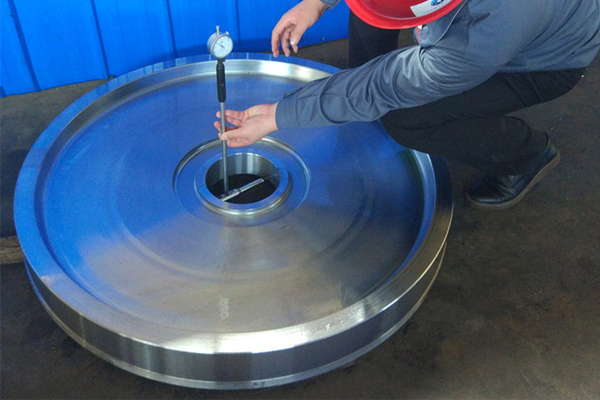

Utseendekvalitetsinspeksjon er vanligvis en ikke-destruktiv inspeksjon, vanligvis inspeksjon med det blotte øye eller med et lavt forstørrelsesglass, og om nødvendig også ikke-destruktiv inspeksjonsmetode.

Inspeksjonsmetodene for intern kvalitet avtunge smivarerkan oppsummeres som: makroskopisk organisasjonsinspeksjon, mikroskopisk organisasjonsinspeksjon, inspeksjon av mekaniske egenskaper, analyse av kjemisk sammensetning og ikke-destruktiv testing.

Makroskopisk mikrostrukturtest er en type test for å observere og analysere mikrostrukturegenskapene med lav effekt tilsmiingmed visuelt forstørrelsesglass eller forstørrelsesglass med lav forstørrelse. De vanligste metodene for makroskopisk strukturinspeksjon avsmivarerer lav-effekt korrosjonsmetoder (inkludert termisk korrosjon, kaldkorrosjon og elektrolytisk korrosjonsmetode), bruddtest og svoveltrykkmetode.

Regelen for inspeksjon av mikrostruktur er å bruke et lysmikroskop for å sjekke mikrostrukturen tilsmivarerav forskjellige materialer. Inspeksjonspunktene inkluderer vanligvis iboende kornstørrelse, eller kornstørrelse ved spesifisert temperatur, dvs. faktisk kornstørrelse, ikke-metallisk inneslutning, mikrostruktur som avkarboniseringslag, eutektisk karbid-inhomogenitet, overoppheting, overbrenning og annen nødvendig mikrostruktur, osv.

Inspeksjon av mekaniske egenskaper og prosessytelse skal ha vært den siste varmebehandlingen avsmivarerog teststykker bearbeidet til en spesifisert prøve etter bruk av strekkprøvingsmaskin, slagprøvingsmaskin, utholdenhetstestingsmaskin, utmattingsmaskin, hardhetstester og andre instrumenter for å bestemme de mekaniske egenskapene og prosessytelsesverdiene.

Kjemisk sammensetningstesting er generelt bruk av kjemisk analyse eller spektralanalyse av smikomponenter. Med utviklingen av vitenskap og teknologi har både kjemisk analyse og spektralanalyse gjort fremskritt. For spektralanalyse brukes ikke bare spektralmetoder og spektroskopiske metoder for å utføre komponentanalyse. Fremveksten av fotoelektriske spektrometere gir ikke bare rask analyse, men forbedrer også nøyaktigheten betraktelig. Fremveksten av plasmafotoelektriske spektrometere har forbedret analysenøyaktigheten betraktelig. Analysenøyaktigheten kan nå et nivå på 10-6. Denne metoden er svært effektiv for analyse av spor av skadelige urenheter som Pb, As, Sn, Sb og Bi i superlegeringssmidde.

Som nevnt ovenfor tilhører testmetoden, makroskopisk organisering og testing av sammensetning og mikrostruktur, ytelse eller metode, alle den destruktive testmetoden. For noen tunge smigods kan ikke de destruktive metodene fullstendig tilpasses kravene til kvalitetsinspeksjon. Dette skyldes på den ene siden ikke økonomien, og på den andre siden hovedsakelig å unngå ensidigheten ved destruktiv testing. Utviklingen av NDT-teknologi gir mer avanserte og perfekte metoder for...smiingkvalitetsinspeksjon.

Ikke-destruktive testmetoder for smiing av kvalitet er vanligvis: magnetisk pulverinspeksjonsmetode, penetrasjonsinspeksjonsmetode, virvelstrøminspeksjonsmetode og ultralydinspeksjonsmetode.

Magnetisk partikkelinspeksjonsmetoden er mye brukt for å inspisere overflate- eller næroverflatedefekter av ferromagnetisk metall eller legeringsmivarer, som sprekker, rynker, hvite flekker, ikke-metalliske inneslutninger, delaminering, folding, karbid- eller ferritiske bånd, osv. Denne metoden er kun egnet for inspeksjon av ferromagnetiskesmivarer, men ikke for smiing av austenittisk stål.

Penetrantinspeksjonsmetoden kan ikke bare sjekke smiingen av magnetiske materialer, men også sjekke overflatefeil på ikke-ferromagnetisk materiale.smivarer, som sprekker, løshet, folding osv. Vanligvis brukes den bare til å sjekke overflatefeil på smiing av ikke-ferromagnetiske materialer, og kan ikke finne skjulte feil under overflaten. Virvelstrømstesting brukes til å sjekke overflate- eller næroverflatefeil på ledende materialer.

Ultralydinspeksjonsmetoden brukes til å sjekke interne defekter i smiinger, som krympehull, hvite flekker, kjernesprekker, slagginklusjon osv. Selv om denne metoden er praktisk, rask og økonomisk, er det vanskelig å nøyaktig bestemme feilenes art.

Publisert: 17. november 2021