1. Isothermisch smedenis om de temperatuur van het blok tijdens het gehele vormproces constant te houden.Isothermisch smedenWordt gebruikt om te profiteren van de hoge plasticiteit van bepaalde metalen bij een constante temperatuur of om specifieke structuren en eigenschappen te verkrijgen. Isothermisch smeden vereist dat de matrijs en het knuppel samen op een constante temperatuur worden gehouden, wat hoge kosten met zich meebrengt en alleen wordt gebruikt voor speciale smeed- en persprocessen, zoals superplastisch vormen.

2. Smedenkan de metaalstructuur veranderen en de metaalprestaties verbeteren. Nawarm smedenDe ingot, de oorspronkelijke gegoten toestand van losse, poreuze, microscheurtjes, wordt verdicht of gelast; het oorspronkelijke dendritische kristal wordt gebroken om de korrel fijn te maken. Tegelijkertijd worden de oorspronkelijke carbide-segregatie en ongelijkmatige verdeling veranderd, zodat de organisatie uniform is en interne dichte, uniforme, fijne, goede, alomvattende prestaties en betrouwbaar gebruik van smeedstukken worden verkregen.warm smedenvervorming, het metaal heeft een vezelachtige structuur; Na de koudsmeedvervorming vertonen de metaalkristallen orde.

3.smedenHet is het plastisch vloeien van metaal en het in de gewenste vorm van het werkstuk brengen. Het metaalvolume blijft onveranderd na plastische vloei door externe kracht, en het metaal stroomt altijd naar het deel met de minste weerstand. Tijdens de productie wordt de vorm van het werkstuk vaak gecontroleerd volgens deze wetten, en de vervorming door stuiken, ruimen, buigen en dieptrekken wordt gerealiseerd.

4.desmeedwerkstukde afmetingen zijn nauwkeurig, hetgeen bevorderlijk is voor de organisatie van massaproductie.Matrijzen smeden, extrusie, stansen en andere toepassingen waarbij de matrijs nauwkeurig en stabiel wordt gevormd. Zeer efficiënte smeedmachines en automatische smeedproductielijnen kunnen worden gebruikt om gespecialiseerde massaproductie te organiseren.

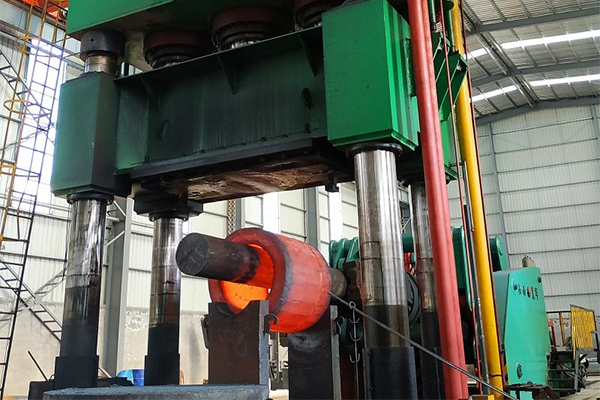

5.Het productieproces vansmedenOmvat het stansen, verwarmen en voorbehandelen van het smeedstuk vóór het vormen; warmtebehandeling, reiniging, kalibratie en inspectie van het werkstuk na het vormen. Veelgebruikte smeedmachines zijn smeedhamers, hydraulische persen en mechanische persen. De smeedhamer heeft een hoge slagsnelheid, wat bevorderlijk is voor de vloei van metaal en kunststof, maar zal trillingen veroorzaken; de hydraulische pers maakt gebruik van statisch smeedwerk, wat gunstig is voor het smeden door het metaal en de verbetering van de organisatie; het werk is stabiel, maar de productiviteit is laag; de mechanische pers heeft een vaste slag, wat gemakkelijk te realiseren is door mechanisatie en automatisering.

In de toekomst zal desmeedtechnologiezal de interne kwaliteit vansmeedstukken, precisie ontwikkelensmedenen precisie-stempeltechnologie ontwikkelensmeedapparatuurEnsmeedproductiein lijn met een hogere productiviteit en automatiseringsgraad, ontwikkelenflexibel smedenvormsysteem en ontwikkel nieuwesmeedmaterialenEnsmeedprocesmethoden. Om de interne kwaliteit vansmeedstukkenHet gaat vooral om het verbeteren van hun mechanische eigenschappen (sterkte, plasticiteit, taaiheid, vermoeiingssterkte) en betrouwbaarheid. Dit vereist een betere toepassing van de theorie over plastische vervorming van metaal; het toepassen van intrinsiek hoogwaardigere materialen; het correct verwarmen en behandelen van smeedstukken vóór het smeden; en het uitvoeren van strengere en uitgebreidere niet-destructieve testen van smeedstukken.

Plaatsingstijd: 25-01-2021