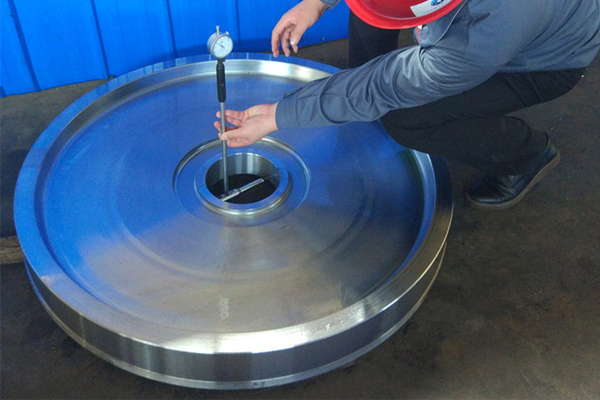

देखावा गुणवत्ता तपासणी ही सामान्यतः विना-विध्वंसक तपासणी असते, सहसा उघड्या डोळ्यांनी किंवा कमी भिंगाच्या काचेने तपासणी केली जाते, आवश्यक असल्यास, विना-विध्वंसक तपासणी पद्धत देखील वापरली जाते.

अंतर्गत गुणवत्तेच्या तपासणी पद्धतीजड फोर्जिंग्जसारांशित केले जाऊ शकते: मॅक्रोस्कोपिक ऑर्गनायझेशन निरीक्षण, सूक्ष्म ऑर्गनायझेशन निरीक्षण, यांत्रिक गुणधर्म तपासणी, रासायनिक रचना विश्लेषण आणि विनाशकारी चाचणी.

मॅक्रोस्कोपिक मायक्रोस्ट्रक्चर चाचणी ही एक प्रकारची चाचणी आहे जी कमी-शक्तीच्या मायक्रोस्ट्रक्चर वैशिष्ट्यांचे निरीक्षण आणि विश्लेषण करते.फोर्जिंगदृश्यमान किंवा कमी-शक्तीच्या भिंगाद्वारे. मॅक्रोस्कोपिक संरचना तपासणीसाठी सामान्यतः वापरल्या जाणाऱ्या पद्धतीफोर्जिंग्जकमी-शक्तीची गंज पद्धत (थर्मल गंज, कोल्ड गंज आणि इलेक्ट्रोलाइटिक गंज पद्धतीसह), फ्रॅक्चर चाचणी आणि सल्फर प्रिंटिंग पद्धत आहेत.

सूक्ष्म संरचना तपासणीचा नियम म्हणजे सूक्ष्म रचना तपासण्यासाठी हलक्या सूक्ष्मदर्शकाचा वापर करणे.फोर्जिंग्जविविध साहित्यांचे. तपासणी आयटममध्ये सामान्यतः अंतर्गत धान्य आकार किंवा निर्दिष्ट तापमानावर धान्य आकार, म्हणजे प्रत्यक्ष धान्य आकार, धातू नसलेला समावेश, डीकार्बरायझेशन थर सारखी सूक्ष्म रचना, युटेक्टिक कार्बाइडची एकरूपता, जास्त गरम होणे, जास्त बर्न होणे आणि इतर आवश्यक सूक्ष्म रचना इत्यादींचा समावेश असतो.

यांत्रिक गुणधर्म आणि प्रक्रिया कामगिरी तपासणी ही अंतिम उष्णता उपचार असेलफोर्जिंग्जआणि यांत्रिक गुणधर्म आणि प्रक्रिया कामगिरी मूल्ये निश्चित करण्यासाठी तन्य चाचणी मशीन, प्रभाव चाचणी मशीन, सहनशक्ती चाचणी मशीन, थकवा चाचणी मशीन, कडकपणा परीक्षक आणि इतर उपकरणांचा वापर केल्यानंतर विशिष्ट नमुन्यात प्रक्रिया केलेले चाचणी तुकडे.

रासायनिक रचना चाचणी म्हणजे सामान्यतः फोर्जिंग घटकांचे विश्लेषण आणि चाचणीचे रासायनिक विश्लेषण किंवा वर्णक्रमीय विश्लेषणाचा वापर, विज्ञान आणि तंत्रज्ञानाच्या विकासासह, रासायनिक विश्लेषण आणि त्याच्या विश्लेषण साधनांचे वर्णक्रमीय विश्लेषण दोन्ही प्रगती करत आहेत. वर्णक्रमीय विश्लेषणासाठी, आता घटक विश्लेषण करण्यासाठी केवळ वर्णक्रमीय पद्धत आणि वर्णक्रमीय पद्धत वापरली जात नाही, फोटोइलेक्ट्रिक स्पेक्ट्रोमीटरच्या उदयामुळे केवळ जलद विश्लेषणच नाही तर अचूकतेतही मोठ्या प्रमाणात सुधारणा झाली आहे आणि प्लाझ्मा फोटोइलेक्ट्रिक स्पेक्ट्रोमीटरच्या उदयामुळे विश्लेषणाची अचूकता मोठ्या प्रमाणात सुधारली आहे, त्याची विश्लेषण अचूकता 10-6 पातळीपर्यंत पोहोचू शकते, ही पद्धत सुपरअॅलॉय फोर्जिंगमध्ये Pb, As, Sn, Sb, Bi सारख्या हानिकारक अशुद्धी शोधण्यासाठी खूप प्रभावी आहे.

वर म्हटल्याप्रमाणे, चाचणीची पद्धत, मॅक्रोस्कोपिक संघटना, आणि रचना आणि सूक्ष्म संरचना चाचणी किंवा कामगिरी किंवा पद्धत, सर्व विनाशकारी चाचणी पद्धतीशी संबंधित आहेत, कारण काही जड फोर्जिंग विनाशकारी पद्धती गुणवत्ता तपासणीच्या आवश्यकतेशी पूर्णपणे जुळवून घेऊ शकत नाहीत, एकीकडे, हे अर्थव्यवस्था नसल्यामुळे आहे, तर दुसरीकडे मुख्यतः विनाशकारी चाचणीचा एकतर्फीपणा टाळण्यासाठी आहे. NDT तंत्रज्ञानाचा विकास अधिक प्रगत आणि परिपूर्ण साधन प्रदान करतोफोर्जिंगगुणवत्ता तपासणी.

फोर्जिंग गुणवत्ता तपासणीसाठी नॉनडिस्ट्रक्टिव्ह चाचणी पद्धती सामान्यतः आहेत: चुंबकीय पावडर तपासणी पद्धत, प्रवेश तपासणी पद्धत, एडी करंट तपासणी पद्धत, अल्ट्रासोनिक तपासणी पद्धत.

फेरोमॅग्नेटिक धातू किंवा मिश्रधातूच्या पृष्ठभागावरील किंवा जवळच्या पृष्ठभागावरील दोषांचे निरीक्षण करण्यासाठी चुंबकीय कण तपासणी पद्धत मोठ्या प्रमाणात वापरली जाते.फोर्जिंग्ज, जसे की भेगा, सुरकुत्या, पांढरे डाग, धातू नसलेले समावेश, डिलेमिनेशन, फोल्डिंग, कार्बाइड किंवा फेरिटिक बँड इ. ही पद्धत फक्त फेरोमॅग्नेटिकच्या तपासणीसाठी योग्य आहे.फोर्जिंग्ज, परंतु ऑस्टेनिटिक स्टीलपासून बनवलेल्या फोर्जिंगसाठी नाही.

पेनिट्रंट तपासणी पद्धत केवळ चुंबकीय सामग्रीच्या फोर्जिंग्ज तपासू शकत नाही तर नॉन-फेरोमॅग्नेटिक सामग्रीच्या पृष्ठभागावरील दोष देखील तपासू शकते.फोर्जिंग्ज, जसे की भेगा, सैलपणा, दुमडणे, इ. साधारणपणे, ते फक्त नॉन-फेरोमॅग्नेटिक मटेरियल फोर्जिंगच्या पृष्ठभागावरील दोष तपासण्यासाठी वापरले जाते आणि पृष्ठभागाखाली लपलेले दोष शोधू शकत नाही. एडी करंट चाचणीचा वापर प्रवाहकीय पदार्थांच्या पृष्ठभागावरील किंवा जवळच्या पृष्ठभागाच्या दोष तपासण्यासाठी केला जातो.

अल्ट्रासोनिक तपासणी पद्धत फोर्जिंगच्या अंतर्गत दोष जसे की संकोचन पोकळी, पांढरे डाग, गाभ्यावरील क्रॅक, स्लॅग समावेश इत्यादी तपासण्यासाठी वापरली जाते. जरी ही पद्धत सोयीस्कर, जलद आणि किफायतशीर असली तरी, दोषांचे स्वरूप अचूकपणे निश्चित करणे कठीण आहे.

पोस्ट वेळ: नोव्हेंबर-१७-२०२१