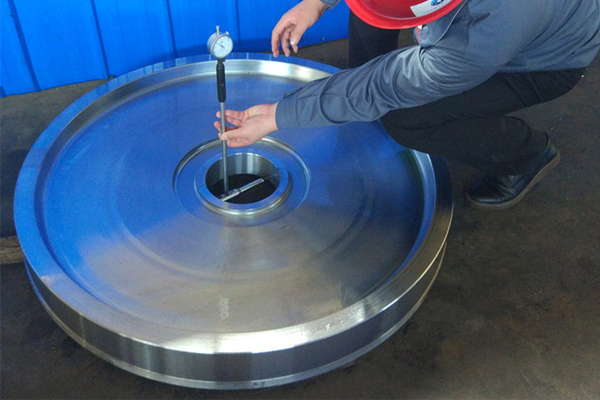

בדיקת איכות המראה היא בדרך כלל בדיקה לא הרסנית, בדרך כלל באמצעות בדיקה בעין בלתי מזוינת או בזכוכית מגדלת נמוכה, במידת הצורך, משתמשים גם בשיטת בדיקה לא הרסנית.

שיטות הבדיקה של איכות פנימית שלחישולים כבדיםניתן לסכם זאת כ: בדיקת ארגון מקרוסקופית, בדיקת ארגון מיקרוסקופית, בדיקת תכונות מכניות, ניתוח הרכב כימי ובדיקות לא הרסניות.

בדיקת מיקרו-מבנה מקרוסקופית היא סוג של בדיקה לצפייה וניתוח של מאפייני המיקרו-מבנה בעלי הספק נמוך שללְטִישָׁהבאמצעות זכוכית מגדלת חזותית או זכוכית מגדלת בעלת עוצמה נמוכה. השיטות הנפוצות לבדיקת מבנה מקרוסקופית שלחישוליםהן שיטת קורוזיה בצריכת חשמל נמוכה (כולל קורוזיה תרמית, קורוזיה קרה ושיטת קורוזיה אלקטרוליטית), בדיקת שבר ושיטת הדפסת גופרית.

כלל בדיקת המיקרו-מבנה הוא להשתמש במיקרוסקופ אור כדי לבדוק את המיקרו-מבנה שלחישוליםשל חומרים שונים. פריטי הבדיקה כוללים בדרך כלל גודל גרגיר פנימי, או גודל גרגיר בטמפרטורה מוגדרת, כלומר גודל גרגיר בפועל, תכלילים לא מתכתיים, מיקרו-מבנה כגון שכבת דה-קרבוריזציה, אי-הומוגניות של קרביד אוטקטי, התחממות יתר, שריפת יתר ומיקרו-מבנה נדרש אחר וכו'.

בדיקת תכונות מכניות וביצועי תהליך אמורה להיות הטיפול החום הסופי שלחישוליםוחתיכות בדיקה מעובדות לדגימה מוגדרת לאחר שימוש במכונת בדיקת מתיחה, מכונת בדיקת פגיעה, מכונת בדיקת סיבולת, מכונת בדיקת עייפות, בודק קשיות ומכשירים אחרים כדי לקבוע את התכונות המכניות וערכי ביצועי התהליך.

בדיקת הרכב כימי היא בדרך כלל שימוש בניתוח כימי או ניתוח ספקטרלי של רכיבי חישול. עם התפתחות המדע והטכנולוגיה, גם ניתוח כימי וגם ניתוח ספקטרלי של אמצעי הניתוח שלהם התקדמו. בניתוח ספקטרלי, כיום לא רק שימוש בשיטה הספקטרלית והספקטרוסקופית לביצוע ניתוח רכיבים, הופעתו של הספקטרומטר הפוטואלקטרי לא רק מהירה את הניתוח, אלא גם שיפרה מאוד את הדיוק, והופעתו של ספקטרומטר פוטואלקטרי פלזמה שיפרה מאוד את דיוק הניתוח, דיוק הניתוח שלו יכול להגיע לרמה 10-6. שיטה זו יעילה מאוד לניתוח של זיהומים מזיקים כמו Pb, As, Sn, Sb, Bi בסגסוגות-על חישול.

שיטת הבדיקה, הארגון המקרוסקופי, ובדיקת ההרכב והמיקרו-מבנה או הביצועים או השיטה, כולם שייכים לשיטת הבדיקה ההרסנית, מכיוון שחלק מהחישולים הכבדים של שיטות ההרס אינן יכולות להתאים לחלוטין לדרישות בדיקת האיכות, מצד אחד, הסיבה לכך היא חוסר חסכון, ומצד שני, בעיקר כדי למנוע את החד-צדדיות של בדיקות הרסניות. פיתוח טכנולוגיית NDT מספק אמצעים מתקדמים ומושלמים יותר עבורלְטִישָׁהבדיקת איכות.

שיטות בדיקה לא הורסות לבדיקת איכות חישול הן בדרך כלל: שיטת בדיקת אבקה מגנטית, שיטת בדיקת חדירה, שיטת בדיקת זרמי מערבולת ושיטת בדיקה אולטרסאונד.

שיטת בדיקת חלקיקים מגנטיים נמצאת בשימוש נרחב לבדיקת פגמים על פני השטח או בסמוך לפני השטח של מתכת או סגסוגת פרומגנטיתחישולים, כגון סדקים, קמטים, כתמים לבנים, תכלילים לא מתכתיים, התפרקות, קיפול, רצועות קרביד או פריטיות וכו'. שיטה זו מתאימה רק לבדיקת חומרים פרומגנטייםחישולים, אבל לא לזיוף העשוי מפלדה אוסטנית.

שיטת בדיקת חדירה יכולה לא רק לבדוק את חישולי החומר המגנטי, אלא גם לבדוק את פגמי פני השטח של חומר לא פרומגנטי.חישולים, כגון סדקים, רפיון, קיפול וכו'. באופן כללי, הוא משמש רק לבדיקת פגמים פני השטח של חישולים מחומר לא פרומגנטי, ואינו יכול למצוא פגמים נסתרים מתחת לפני השטח. בדיקת זרמי מערבולת משמשת לבדיקת פגמים פני השטח או קרובים לפני השטח של חומרים מוליכים.

שיטת בדיקה אולטרסאונד משמשת לבדיקת פגמים פנימיים של חישולים כגון חלל הצטמקות, כתמים לבנים, סדק ליבה, הכללת סיגים וכו'. למרות ששיטה זו נוחה, מהירה וחסכונית, קשה לקבוע במדויק את אופי הפגמים.

זמן פרסום: 17 בנובמבר 2021