O/Amateriais de forxason principalmente aceiro ao carbono e aceiro de aliaxe, seguidos do aluminio, magnesio, cobre, titanio e as súas aliaxes. O estado orixinal do material é barra, lingote, po metálico e metal líquido. A relación entre a área da sección transversal dun metal antes e despois da deformación chámaseproporción de forxaSelección correcta deproporción de forxa, unha temperatura de quecemento e un tempo de mantemento razoables, unha temperatura de forxado inicial e unha temperatura de forxado final razoables, unha cantidade e unha velocidade de deformación razoables inflúen moito na mellora da calidade do produto e na redución do custo.

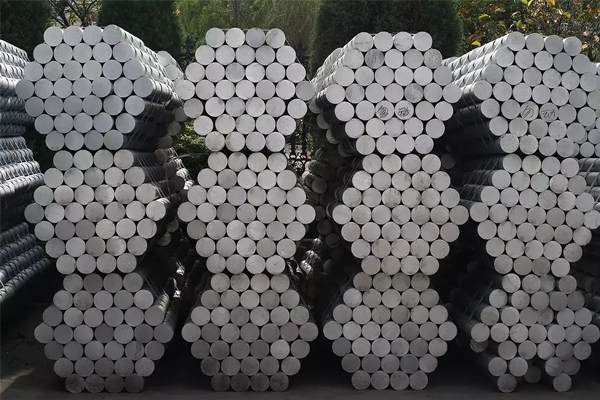

Xeral pequeno eforxas medianasson barras redondas ou cadradas como lingotes. As barras teñen unha estrutura de gran uniforme e boas propiedades mecánicas, forma e tamaño precisos, boa calidade superficial, convenientes para a produción en masa. Sempre que a temperatura de quecemento e as condicións de deformación sexan controladas razoablemente, boaforxaspódese forxar senforxa grandedeformación.

O lingote só se usa paraforxas grandesO lingote é unha estrutura tal como foi fundido con grandes cristais columnares e centros soltos. Polo tanto, os cristais columnares deben romperse en grans finos mediante unha gran deformación plástica, e a compactación solta pode obter unha excelente estrutura metálica e propiedades mecánicas.

A forxa en po pódese facer a partir de preformas de metalurxia en po prefabricadas despois de prensalas e cocelas en quente medianteforxa por matricessen bater.Forxaso po ten unha densidade próxima á do po ordinarioforxas de matrices, con boas propiedades mecánicas e alta precisión, o que pode reducir o corte posterior. As pezas forxadas en po con estrutura interna uniforme e sen segregación pódense usar para fabricar engrenaxes pequenas e outras pezas de traballo. Non obstante, o prezo do po é moito maior que o da barra ordinaria, polo que a súa aplicación na produción é limitada. ,

A forma e as propiedades desexadas deforxas de matricespódese obter aplicando presión estática ao metal líquido que se verte na cámara da matriz para que solidifique, cristalice, flúa, se deforme plásticamente e se forme baixo a acción da presión. O forxado de metal líquido é un método de conformado entre a fundición a presión e o forxado a matrices, especialmente axeitado para pezas complexas de paredes delgadas que son difíciles de formar con métodos ordinarios.forxa por matrices.

Forxamateriais ademais dos materiais habituais, como varias composicións de aceiro ao carbono e aceiro de aliaxe, seguido de aluminio, magnesio, cobre, titanio e as súas aliaxes, aliaxe a base de ferro de alta temperatura, superaliaxe a base de níquel, superaliaxe a base de cobalto. A deformación da aliaxe tamén UTILIZA o método de forxa ou laminación, só que a aliaxe debido á súa zona plástica é relativamente estreita, polo que aforxaA dificultade será relativamente grande. A temperatura de quecemento dos diferentes materiais, a temperatura de forxado aberto e a temperatura de forxado final teñen requisitos estritos.

Data de publicación: 14 de marzo de 2022