1. Forja isotérmicaEs mantener la temperatura del tocho constante durante todo el proceso de formación.Forja isotérmicaSe utiliza para aprovechar la alta plasticidad de ciertos metales a temperatura constante o para obtener estructuras y propiedades específicas. La forja isotérmica requiere que el molde y la palanquilla se mantengan a temperatura constante, lo que supone un alto coste y solo se utiliza para procesos especiales de forja y prensado, como el conformado superplástico.

2. ForjaPuede cambiar la estructura del metal y mejorar su rendimiento. Despuésforja en calienteEl lingote, con su estado de fundición original (flojo, poroso y microgrietas), se compacta o se suelda. El cristal dendrítico original se rompe para afinar el grano. Al mismo tiempo, se modifica la segregación y la distribución desigual del carburo original, de modo que la organización sea uniforme y se obtengan piezas forjadas densas, uniformes y finas, con un buen rendimiento integral y una fiabilidad óptima.forja en calientedeformación, el metal es una estructura fibrosa; después de la deformación por forja en frío, los cristales del metal muestran orden.

3.forjaConsiste en hacer que el metal fluya plástico y adquiera la forma deseada de la pieza. El volumen del metal permanece inalterado tras el flujo plástico por fuerza externa, y el metal siempre fluye hacia la parte que ofrece menor resistencia. En la producción, la forma de la pieza suele controlarse según estas leyes, y se logra la deformación mediante recalcado, escariado, doblado y embutición profunda.

4.elpieza de forjaEl tamaño es preciso, lo que favorece la organización de la producción en masa.Forja en matrizExtrusión, estampación y otras aplicaciones donde el tamaño del molde es preciso y estable. La maquinaria de forja de alta eficiencia y la línea de producción automática permiten organizar la producción en masa especializada.

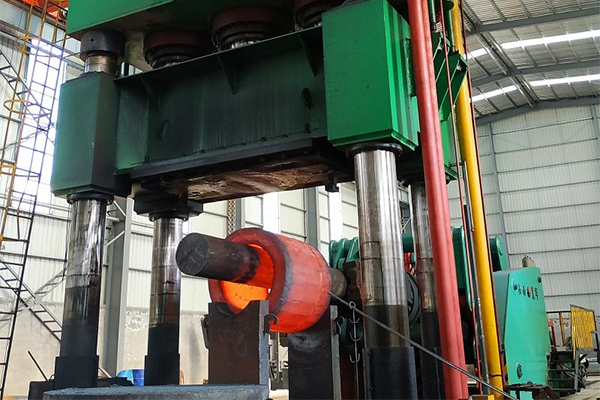

5.El proceso de producción deforjaIncluye el troquelado, el calentamiento y el pretratamiento de la pieza de forja antes del conformado; el tratamiento térmico, la limpieza, la calibración y la inspección de la pieza de trabajo después del conformado. Las máquinas de forja más utilizadas incluyen el martillo de forja, la prensa hidráulica y la prensa mecánica. El martillo de forja tiene una alta velocidad de impacto, lo que favorece el flujo metal-plástico, pero produce vibraciones. La prensa hidráulica utiliza el forjado estático, lo que facilita el forjado a través del metal y la organización del proceso. El trabajo es estable, pero la productividad es baja. La prensa mecánica tiene una carrera fija, lo que facilita la mecanización y la automatización.

En el futuro, eltecnología de forjamejorará la calidad interna depiezas de forja, desarrollar precisiónforjay tecnología de estampado de precisión, desarrollarequipo de forjayproducción de forjaen línea con mayor productividad y grado de automatización, desarrollarforja flexiblesistema de formación y desarrollar nuevosmateriales de forjayprocesamiento de forjamétodos. Para mejorar la calidad interna depiezas forjadasSu objetivo principal es mejorar sus propiedades mecánicas (resistencia, plasticidad, tenacidad, resistencia a la fatiga) y su fiabilidad. Esto requiere una mejor aplicación de la teoría de la deformación plástica del metal; el uso de materiales de mejor calidad; un correcto calentamiento previo al forjado y un tratamiento térmico de forjado; y ensayos no destructivos más rigurosos y exhaustivos de las piezas forjadas.

Hora de publicación: 25 de enero de 2021